河北微赛新材料主营:tpu镭射彩虹膜,装饰无纺布膜,热熔胶膜,水囊膜,油囊膜,tpee安全气囊膜,声学膜等

咨询热线:梁经理 13731198552 / 胡先生 13785167302地址:石家庄高新区辽河道36号

电话:13731198552

邮箱:594642201@qq.com

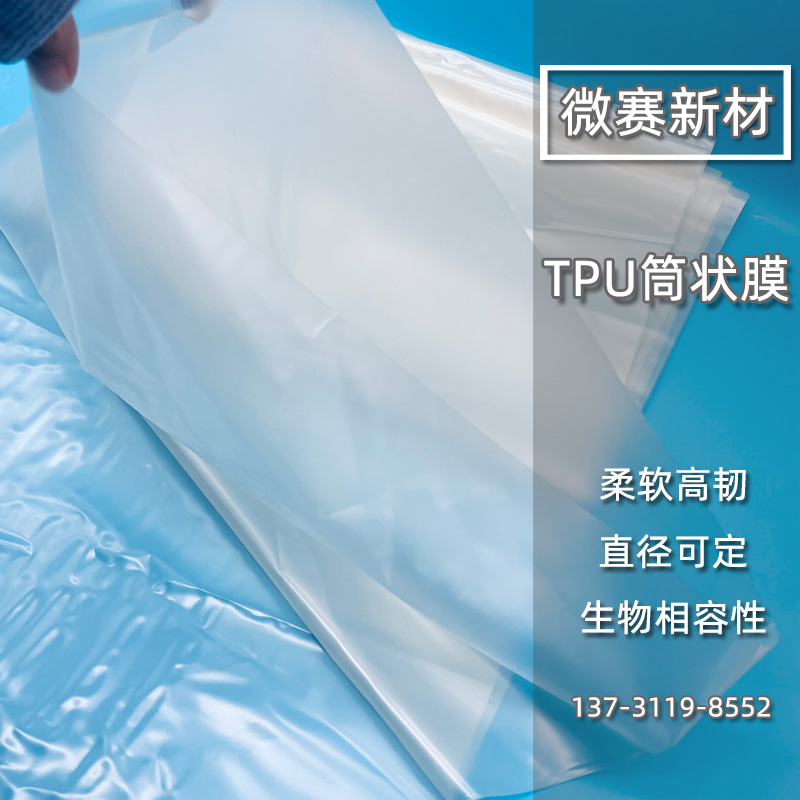

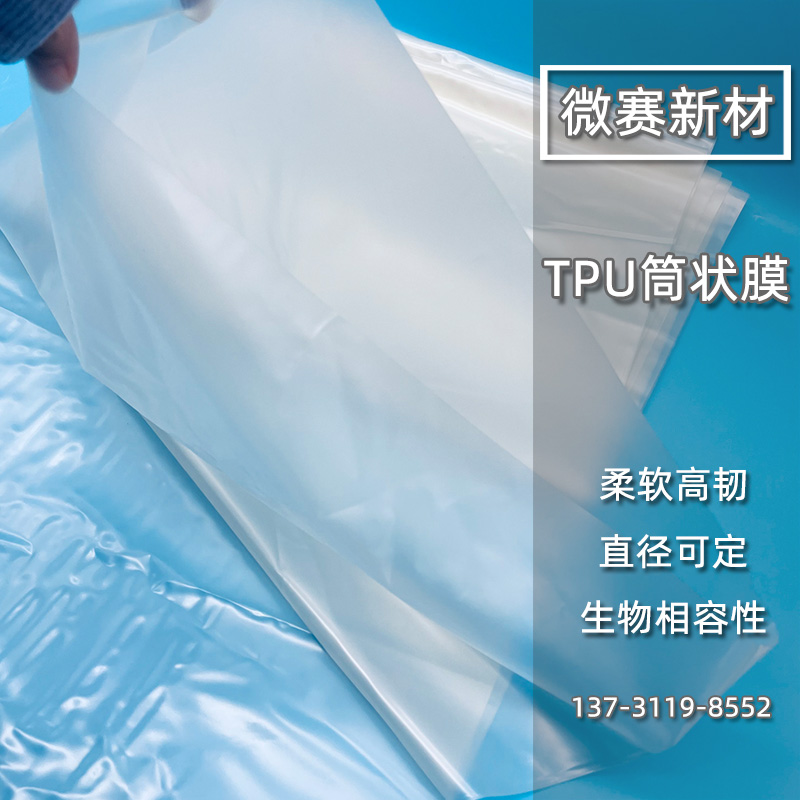

TPU筒状膜在汽车内饰件成型工艺中的应用优势解析

发表时间:2026-01-06 | 浏览次数:

随着汽车消费市场的不断升级,消费者对车内环境的感官体验提出了近乎苛刻的要求,这种“触觉经济”的兴起直接推动了汽车内饰成型工艺的革新。在众多创新材料中,TPU筒状膜(通常指TPU筒状膜或以此为核心的成型工艺)凭借其独特的物理性能和加工优势,正逐渐取代传统的PVC和织物材料,成为中高端汽车内饰件成型领域的“新宠”。对于主机厂和一级供应商而言,深入理解这一技术在内饰包覆中的应用优势,不仅是提升产品档次的关键,更是应对未来环保与安全法规的必经之路。

TPU筒状膜在内饰应用中最直观的优势,在于其解决了复杂曲面包覆中的“ seamlessness(无缝化)”难题。传统的汽车内饰包覆,如仪表盘、门板扶手等位置,往往需要通过缝纫或拼接来完成,这不仅影响视觉上的整体美感,拼接处的缝隙更容易藏污纳垢,甚至在使用后期出现开裂或脱线。而利用TPU筒状材料进行热成型工艺,可以通过真空吸塑或高压一体成型,将材料完美贴合在复杂的模具型腔上,实现真正的“无痕”包覆效果。特别是对于气囊门盖板这种关键安全部件,TPU材料优异的延展性和抗撕裂性,能够保证在气囊爆破瞬间沿着设计的隐形撕裂线精准打开,既避免了传统缝线带来的爆破阻力,又确保了乘员的绝对安全。

除了在结构安全性和外观上的突破,TPU筒状膜还赋予了内饰件无可比拟的触觉质感。汽车内饰不仅仅是用来“看”的,更是用来“摸”的。TPU材料可以通过调整配方,精准模拟真皮的细腻触感,甚至达到类似“婴儿皮肤”或“软糯”的高级肤感,这在很大程度上消除了廉价塑料的冰冷感。同时,TPU材料具有极佳的耐磨损和耐黄变性能,相比于传统的PVC材料,它在长期的光照和摩擦作用下更能保持色泽和质感的稳定性。这意味着,即便车辆使用了三五年,车门扶手等高频接触区域依然光洁如新,这对于提升汽车品牌的耐久度口碑有着潜移默化的助益。

从生产工艺和环保合规的角度来看,TPU筒状膜的应用也为制造业带来了“降本增效”的可能。虽然TPU材料的单价可能略高于部分低端材料,但其优异的加工性能却能大幅降低废品率。在热成型过程中,TPU材料具有很好的熔体流动性和热粘接强度,能够适应深拉伸、多倒扣的复杂模具结构,减少了起泡、褶皱等次品的产生。更重要的是,随着全球范围内对车内空气质量(VOC)及散发要求的日益严苛,TPU材料本身不含增塑剂、卤素等有害物质,属于低气味、低排放的环保材料,这使得它能够轻松通过最严苛的汽车内饰环保检测,帮助主机厂规避合规风险。

TPU筒状膜在汽车内饰件成型工艺中的应用,绝非简单的材料替换,而是一场涉及设计美学、结构安全、制造工艺与环保法规的系统性升级。它精准地击中了传统内饰材料的痛点,以无缝包覆的豪华质感、卓越的安全性能以及绿色环保的制造属性,成为了推动汽车内饰向高端化发展的核心驱动力。对于致力于在激烈市场竞争中脱颖而出的汽车零部件企业来说,掌握并深化TPU筒状模的应用工艺,无疑是在未来供应链中占据高地的关键一着。